|

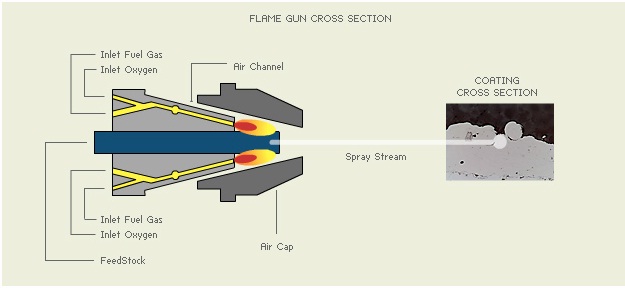

Nguyên lý làm việc của phương pháp Flame Spray

Ta có thể hình dung về nguyên lý làm việc của công nghệ phun bằng ngọn lửa khí cháy như ở mô hình trên, vật liệu phun ở dạng bột .Bột phun và nhiên liệu đốt được cấp vào mỏ phun, tùy theo điều kiện nóng chảy của bột phun người ta sẽ chia ra thành 2 phương pháp, đó là:

1. Phun bột nóng (Spray Fusion brazing process):

Bột phun bị nóng chảy trên bề mặt chi tiết cần phun, nhiệt độ bề mặt lớn hơn 250 độ C (thường là 800 đến 1000 độ C). Liên kết bao gồm khuếch tán và liên kết cơ học (thấm ướt).

* Ưu điểm:

- Phương pháp phun nóng có độ dính kết cao hơn so với phun nguội. Vì sự liên kết giữa vật liệu phun và bề mặt nền là liên kết cơ học + khuếch tán.

- Độ cứng, độ bền và chịu va đập cao, có thể phun được các vật liệu có nhiệt độ nóng chảy cao như Vonfram, Molipdel hoặc Crom.

- Tốc độ phủ cao hơn, năng suất cao, có thể phun dày từ 3-9mm.

- Lớp phủ mịn, không bị rỗ, xốp.

- Không cần chuẩn bị bề mặt quá phức tạp.

* Nhược điểm:

- Nhiệt độ của dòng khí lớn làm thay đổi tính chất của bột phủ (ôxi hoá, chuyển pha, phân huỷ, thay đổi thành phần hoá hoc v.v.) và ảnh hưởng đến bề mặt cần phun (biến dạng nhiệt, ôxi hoá, tạo ra ứng xuất dư v.v.).

- Không thể phun phủ hỗn hợp bột với các thành phần có tính chất hoá-lý khác nhau rất nhiều (kim loại-polyme, kim loại-polyme-gốm v.v.) và kích thước nhỏ.

- Bột phủ và kim loại nền có thể tạo ra liên kết hoá học (chẳng hạn liên kết liên kim).

- Cần tay nghề cao để kiểm soát bề mặt vật phun (nếu không tự động).

Thiết bị phun Flame Spray dạng "Phun nóng"

* Ứng dụng chống mài mòn: Nếu dùng bột phun từ 35% đến 65% WC lớp phủ sẽ có khả năng chống mài mòn và ăn mòn tuyệt hảo. Độ bền của lớp phủ lên đến xấp xỉ 200Mpa và có khả năng phủ dày lên từ 3-6mm, khiến cho công nghệ này trở nên lý tưởng cho các ứng dụng chịu tải, chịu mài mòn và ăn mòn mãnh liệt hoặc các chi tiết chịu ma sát cao, sử dụng nhiều năm trong các môi trường đặc biệt khắc nghiệt trong ngành dầu khí, hoá dầu, nhiệt điện, công nghiệp giấy và bột giấy…

|

Loại bột

|

Dạng hợp kim

|

Độ cứng

|

Đặc tính/ Ứng dụng

|

|

|

|

|

|

|

10009

|

Ni Cr B Si FeC

|

HRC 55-62

|

Độ bám dính cao, chống mài mòn, chống ăn mòn tuyệt vời. Gia công sau phun bằng mài. Ứng dụng: Trục Mandrels (tăng tốc), trục máy ép, trục cam, trục vít, con lăn dẫn hướng, dao máy trộn.

|

|

10092

|

60% Wc

NiCrVBSiFeC

|

HRC 45-50

|

Vật liệu nền Coban giúp giữ được độ cứng ở nhiệt độ cao. Ứng dụng: van xả, khuôn đúc, các chi tiết chịu ăn mòn.

|

|

10112

|

80% WC

NiCrBSiFeC

|

HRC 62

|

Hàm lượng WC cao, nền niken., thích hợp cho ứng dụng chịu mài mòn cao: Con lăn, dao trột bê tông, lưỡi máy xúc, mũi khoan, vít đùn.

|

|

10180

|

Cu

|

N.A

|

99% bột đồng . Ứng dụng đắp bù đồng

|

|

10185

|

Ni B Si Fe

|

HRC 36-42

|

Có khả năng gia công cơ sau phun, độ cứng trung bình. Ứng dụng cho : con lăn đỡ, bộ phận bơm, trục, bù khuyết tật đúc, không giới hạn độ dày đắp.

|

|

10224

|

Ni B Si Fe

|

Rb 89-96

|

Thích hợp phủ lên gang, chịu ăn mòn, chịu nhiệt. Ứng dụng: phủ điền đầy gang, vỏ động cơ, chi tiết hình dạng phức tạp, khuôn, thân van.

|

|

10680

|

Ni B Si Fe

|

HRC 10-15

|

Hợp kim nền Ni độ bền cao. Ứng dụng bù kích thước cho bánh răng, con lăn, trục, hộp số

|

2. Phun “nguội:

Bột phun bị nóng chảy ngay tại đầu mỏ phun và được dòng khí đưa đến bề mặt chi tiết cần phun, nhiệt độ bề mặt chi tiết nhỏ hơn 250 độ C. Liên kết là liên kết cơ học đơn thuần.

* Đặc điểm:

- Nhiệt độ của chi tiết trong suốt quá trình phun không vượt quá 200 – 250 độ C. Không làm biến dạng hoặc thay đổi thuộc tính của kim loại nền.

- Vận tốc hạt bột ở thời điểm va đập vào bề mặt cần phun đóng vai trò quan trọng nhất (v=400-1200m/s) trong quá trình phun nguội để làm biến dạng và kết dính bột lên bề mặt phun. Liên kết giữa vật liệu nền là lớp phủ là liên kết cơ học, lớp phủ có độ rỗ xốp cao. Rất tốt nếu sử dụng phương pháp này để phục hồi các chi tiết làm việc trong môi trường dầu nhớt, vì dầu nhờn có thể thẩm thấu vào lớp bao phủ, tăng khả năng chịu tải.

- Không cần đồ gá lắp và thiết bị cố định đặc biệt.

- Chi phí thấp

- Bột hợp kim đa dạng, phạm vi ứng dụng lớn.

*Ưu điểm so với quá trình phun nóng:

- Nhiệt độ của chi tiết trong suốt quá trình phun nguội không vượt quá 250 độ C, do đó không làm biến dạng hay thay đổi thuộc tính của kim loại nền.

- Bề mặt lớp phủ đều, đồng nhất và dễ kiểm soát.

- Cho phép phun phủ các loại bột và bề mặt phun có tính chất rất khác nhau, chi tiết nhỏ và mỏng.

- Cho phép phun nhiều lớp bột khác nhau lên cùng một bề mặt.

- Các họ bột hợp kim sử dụng cho phun nguội rất đa dạng, phạm vi ứng dụng rộng.

* Nhược điểm:

- Do liên kết giữa lớp phủ và kim loại nền là liên kết cơ học, do đó lớp phủ có độ xốp cao, liên kết yếu, chống mài mòn và ăn mòn tốt, đặc biệt là trong môi trường dầu tuy nhiên không chống được va đập (sự khác nhau giữa độ bền giữa liên kết cơ học và liên kết thiêu kết là 5000psi và 50000 psi)

- Phun nguội không áp dụng được những vật liệu Volfram cacbit . Do đó khi lớp phủ yêu cầu độ bền, độ cứng và chịu mài mòn vô cùng lớn như vật liệu WC thì không thể áp dụng quá trình nguội.

- Quá trình phun nguội yêu cầu công việc chuẩn bị bề mặt rất kỹ càng và phức tạp để đạt được độ liên kết tốt. Cần làm nhám bề mặt bằng cách tiện ren hoặc phun bi, phun cát.

Thiết bị phun Flame Spray bằng công nghệ phun nguội

* Ứng dụng:

|

Loại bột phun

|

Dạng hợp kim

|

Độ cứng

|

Đặc tính / ứng dụng

|

|

21021

|

Ni Al Mo

|

RB 77

|

Lớp phủ bảo vệ và phục hồi kích thước của hầu hết các kim (loại trừ Mg và Cu), trục lắp bạc, bù kích thước cho các ứng dụng có độ cứng bề mặt trung bình.

|

|

21022

|

Ni Al Mo Cr B SI

|

RB 80

|

Độ liên kết cao, có thể đắp dầy, có khả năng gia công cơ sau khi phun

|

|

21031

|

Ni Cr

|

RB 72

|

Độ liên kết cao, có thể đắp dầy, có khả năng gia công cơ sau khi phun

|

|

21032

|

Ni Mo Fe Ti Si Wi

|

HRC30

|

Thích hợp cho các chi tiết dạng trục

|

|

21071

|

Al Bronze

|

HRC 57

|

Hệ số ma sát thấp, bơm, piston, dẫn hướng, vòng đệm, trục

|

|

25010

|

Al203

|

HRC 50

|

Chống xói mòn ở nhiệt độ cao, lớp phủ cứng, cách nhiệt, Nhiệt độ làm việc tối đa 1650 độ C, trục bơm, máng đổ kim loại nóng chảy

|

|

25040

|

Ti02

|

HRC 57

|

Độ cứng cao, mật độ cao, thích hợp với các ứng dụng chịu mài mòn khắc nghiệt. Gia công bằng mài. Thích hợp vít tải, trục bơm, cánh bơm, chân vịt.

|

|

25050

|

Cr203

|

HRC 65

|

Chịu ăn mòn tốt ứng dụng trong môi trường a xít, kiềm, rượu, như: trục in, bơm và van hóa chất, hoặc phủ cứng bề mặt trục, chân vịt, ống..

|

|

29210 AulTec

|

Al Si

|

Rh 90

|

Hợp kim nền nhôm có thể gia công cắt gọt, thích hợp phục hồi các dạng trục Al & Mg, vỏ máy, bơm, vỏ hộp quạt gió.

|

|

29230

Cor* Resist

|

Zn

|

Rh 40

|

Hợp kim kẽm giúp bảo vệ ăn mòn galvanic, ứng dụng cho các dạng kết cấu thép, thùng chứa nước di động, tàu thuyền

|

|

29240

Bab* Tec

|

Sn Cu Sb

|

Rh 30

|

Hợp kim thiếc, hệ số ma sát thấp, có khả năng gia công cơ, thích hợp cho các dạng ổ trục hạng nặng

|

|

|

|

|

|

|

12496

|

Ni Cr B Si Fe

|

680 HV30

|

Hệ số ma sát cực thấp, chịu mài mòn tốt, chịu ăn mòn tuyệt vời thích hợp với môi trường nước biển, xi lanh, bơm piston, trục.

|

|

12112

|

Ni Cr B Si Fe WC

|

710 HV30

|

Bù kích thước cho các dạng đầu thổi, dẫn hướng, đầu bép, phễu

|

|

|

|

50000 UltraBond

|

Ni Cr B Si Fe

|

5500 Bond Strength

|

Hợp kim nền niken cho khả năng bám dính tuyệt vời

Liên kết có độ bền cao, phù hợp với hầu hết các loại vật liệu trừ đồng tinh khiết

|

|